Die Produktion unserer Expeditionsmobile erfolgt in Kooperation mit unserem Schwesterunternehmen der ATEC GmbH. Sie ist auf die Blechfertigung seit mehr als 25 Jahren spezialisiert und etabliert. Wir partizipieren dabei von einer enormen Expertise und vor allem von einem modernen Maschinenpark.

Von der Blechfertigung zum Fahrzeugbauer

Aus der Blechfertigung kommt alles, was wir für den Bau benötigen. Wir fertigen dabei alles individuell nach Maß. Das heißt, alles was aus Metall ist am Expeditions-Truck, was zusätzlich angebaut wird, kommt hier aus dieser Fertigung. Was wir nicht produzieren, ist der LKW selbst und die Inneneinrichtung der Wohnkabine. Aber alles andere – die Schale um die Kabine, speziell für Offroad-Aktivitäten angepasste Umbauten in der Kabine, stabilisierende Ergänzungen, der Zwischenrahmen, die Stauboxen – also wirklich alles was aus Metall ist, wir durch uns selbst hergestellt.

Da wir so gut wie alles inhouse fertigen, haben wir die Möglichkeit auch kurzfristig zu reagieren. Ein Offroad-Wohnmobil ist nie ein Produkt von der Stange. Beim Zusammenbauen der unterschiedlichsten Modelle fällt immer wieder auf, dass man einerseits noch was zusätzlich braucht oder andererseits hier und da noch ein bisschen was geändert werden muss. Erfolgt das alles mit einem externen Anbietet, ist die Kommunikation sehr zeitraubend und es kann auch zu Missverständnissen bzw. Informationsverlusten kommen. Im schlimmsten Fall kommt es zu einer Verzögerung oder zu Mehrarbeit. In unserer Produktionslinie läuft alles intern, so dass jede Anpassung oder Änderung direkt vorgenommen werden kann. Wir können alle Probleme direkt vor Ort individuell ohne Zeitverlust lösen.

Metall ist unsere Leidenschaft

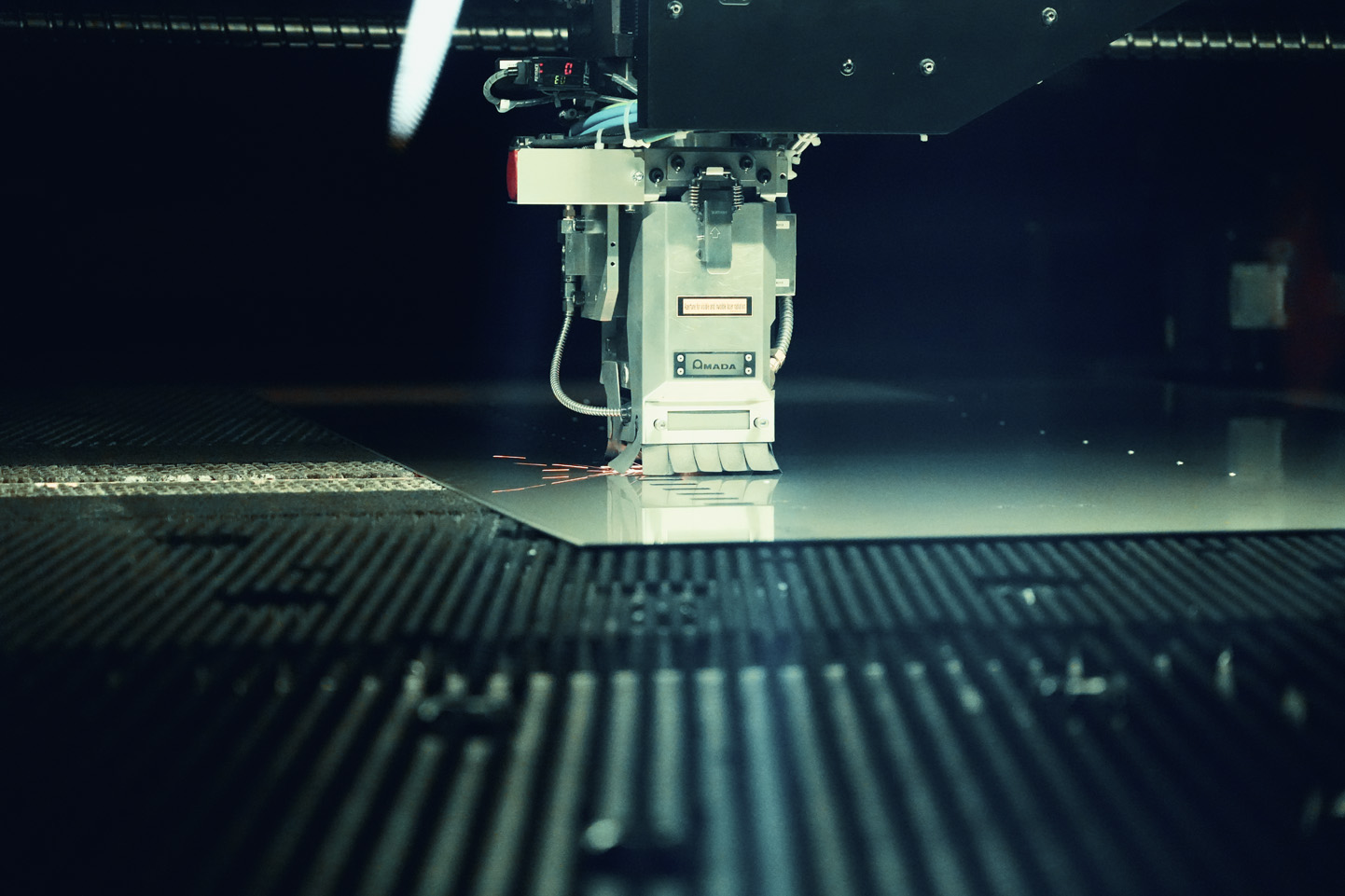

Bei uns wird alles von Stahl über Edelstahl bis zu Aluminium verarbeitet. Das sind alles Metalle, die wir auch für den Bau eines Expeditionstruck benötigen – Zwischenrahmen aus Stahl, Auszugspodeste aus Edelstahl, Aluminium für die Kabine, Klappen und Fenster. Somit decken wir alles ab, was wir am LKW verbauen. Unser moderner Maschinenpark mit Kantbänken für alle Blechgrößen, verschiedenste Laser, wie Rohr- und Faserlaser. Die Arbeit mit den Lasern ermöglicht uns eine viel präzisere Arbeit als mit Sägen oder Schlagscheren – bis auf einen Zehntel Millimeter genau. Außerdem können wir alle Formen auslasern bzw. Ausbrüche fertigen.

Der von LQ4 konzipierte Zwischenrahmen ist das Herzstück

Kernstück von so einem Expeditionstruck ist der Zwischenrahmen, der die Wohnkabine vom Fahrgestell entkoppelt. Dieser muss ziemlich genau auf beide Komponenten abgestimmt sein. Er fungiert quasi als Bindeglied zwischen Fahrgestell und Wohnkabine und sorgt aber auch dafür, dass beide Komponenten entkoppelt agieren können. Wir können unseren selbst entwickelten Zwischenrahmen auf alle gängigen Fahrgestelle montieren. Ebenso können wir alle Kabinentypen darauf montieren, da LKW und Wohnkabine ursprünglich ja nichts miteinander zu tun haben. Durch eine Vielzahl an Öffnungen, Löchern etc. sind wir auf alle Eventualitäten vorbereitet. Mit unserem Rohrlaser können wir alles präzise und hochwertig produzieren. Wir müssen kein externes Standardprodukt individuell anpassen, sondern fertigen ausschließlich für unsere Bedürfnisse. Sonst müsste jemand mit einer Bohrmaschine jedes benötigte Loch ausmessen und bohren. Das Gleiche macht er noch mal, wenn die Kabine angebracht werden soll. So haben wir aber überall Löcher, was wesentlich besser ist. Wir können äußerst präzise positionieren und sind dazu auch schneller und stabiler.

Sollten Winkel oder andere Anschweißteile an Rahmen angebracht werden müssen, werden auf das Blech Markierungen gebracht und dann weiß der Schweißer, wo es ran muss, ohne dass er selbst messen muss. Damit vermeiden wir auch Messfehler. Bei der Fertigung eines Zwischenrahmens ist immer auch die Wärmeentwicklung zu beachten. Sie kann dazu früheren, dass dieser sich verzieht bzw. leicht verformt. Somit fehlt uns dann die Präzision beim Zusammenspiel zwischen Rahmen und Wohnkabine.

Mit einer Laser-Stanzkombi können wir viele Löcher direkt ausstanzen, so dass es nicht wie beim Lasern zu einer hohen Wärmeentwicklung kommt. Somit haben wir so gut wie keine Verformung.

Blech vs. GFK

Mit unserer Blechverarbeitung können wir alles individuell nach Maß. Bei einer GFK-Kabine oder einem GFK-Fenster, wird alles mit einer Form gepresst und hergestellt. Sofern man ein anderes Maß haben will, muss eine andere Form oder ein anderes Werkzeug gefertigt werden. Wir aber haben die Möglichkeit, diese ganzen Teile, aus denen z. B. die Fenster, Türen und Klappen bestehen, in jeder erdenklichen Länge und Größe herzustellen.

Was ist etwas, was ein Expeditionsmobil in der Herstellung extrem kompliziert macht?

Viele Gewerke müssen zusammenpassen. Man hat zuerst mal das Fahrgestell mit allen Funktionalitäten. Dann kommt der Innenausbau, den normalerweise von einem Schreiner erledigt wird. Dan hast du alle technischen Aus- und Umbauten, die Wasser und Strom betreffen. Hinzu kommen Komponente, wie z. B. Heizung, die mit Gas oder Diesel betrieben werden.

Möglichst viele externe Schnittstellen vermeiden

An jeder Schnittstelle verliert man eventuell Informationen oder es gibt unterschiedliche Ansprüche in der Fertigungszeit und -qualität. Das versuchen wir soweit zu minimierten, indem wir möglichst viele Leistungen selbst erbringen. Neben dem Fahrgestell wird noch das Innenleben der Wohnkabinen – quasi als Modul – extern geliefert. Das sind aber in sich geschlossene Komponenten, so es keine natürliche externe Schnittstelle gibt. Die Schnittstellen befinden sich also nur bei uns intern.

Aluminiumverarbeitung in Vollendung

Das Gestell der Wohnkabine wird bei uns aus Aluminium gefertigt. Aluminium zu schweißen ist schon sehr speziell und bedarf einer hohen Präzision. Die Schweißnähte werden bei uns ganz bewusst nicht abgeschliffen, da somit Stabilität verloren geht. Da es optisch nicht so ansprechend ist, wird das Gestell später mit Aluminiumplatten verkleidet.

Schweißen wohin das Auge reicht

Neben dem Aluminiumschweißen haben wir auch eine Stahlschweißerei. Dort werden Stahl und Edelstahl getrennt bearbeitet. Edelstahl wird bei einem Expeditionsmobil überall dort benutzt, wo Rost vermieden werden soll. Verarbeitet man jetzt aber Edelstahl in einer Schwarzschweißerei, dann hat man auch viel Schleifstaub, da die Schweißnähte immer wieder geschliffen werden. Diese ganz kleinen Staubpartikel in der Luft setzen sich über all ab, auch auf dem Edelstahl. Das kann dazu führen, dass auch Edelstahl anfängt zu rosten. Und das soll natürlich unbedingt vermieden werden.

Deswegen wird bei uns Edelstahl immer von Schwarzblech getrennt. Da wir ursprünglich aus dem Maschinen- und Gestellbau kommen, haben wir sehr viel Erfahrung im Umgang mit den unterschiedlichsten Materialien.

In die richtige Form bringen – durch moderne Kantbänke

Die meisten Bleche werden später auf verschiedenen Kantbänken weiter bearbeitet. Das Kanten erfolgt mit unterschiedlichen Winkeln und Stärken, bei Bedarf auch in unterschiedlichen Richtungen. Man kann es mit dem Falten von Papier oder Karton vergleichen. Das gelagerte Blech wir eingelegt und von oben kommt ein Pressbalken. Dieser presst das Material nach unten in verschiedene Aussparungen. Das Blech wird praktisch dort hineingequetscht und gedrückt. Somit klappt es quasi von hinten nach vorn und von vorn dann wieder hoch. Und schon haben wir die Kante drin, die wir brauchen. Je nach Werkzeug können verschiedene Winkel und Eindringtiefen realisiert werden. Die Daten dafür kommen alle direkt aus dem Leitstand. Wir haben vier Konstrukteure, die die ganzen Daten vorbereiten. An der Kantbank werden die Daten dann nur noch abgerufen und vollautomatisch ausgeführt.

Pulverbeschichtung für extrem Einsätze

In der Pulverbeschichtung werden unsere Bleche mit Farbe versehen. Da hat nicht nur einen optischen, sondern auch schützenden Effekt. Pulverbeschichtung ist eine Art Lackierung, nur dass diese etwas höherwertig ist, da sie sich mit dem Metall besser verbindet. Sie ist eine sehr hochwertige

Art, das Metall zu versiegeln, zusätzlich zu veredeln und es optisch aufzuwerten. Dabei gibt es mehrere Arbeitsgänge, die ausgeführt werden müssen. Zuerst müssen immer Produktionsrückstände auf dem Metall entfernt werden. Das sind beispielsweise Öle oder verschiedene Emulsionen, die bei der Blechverarbeitung genutzt werden. Daher werden die Bleche zuerst mit relativ heißem Wasser gereinigt. Danach werden die Bleche im Ofen getrocknet. Damit das Material dann nicht anfängt schon den ersten Rost anzusetzen, geht es sehr zeitnah in die Pulverkabine. Und genau wie es das Wort sagt, ist es tatsächlich ein Pulver, was aufgebracht wird. Es ist wie eine Art Mehl, das äußerst fein auf das Material aufgebracht wird. Oftmals kann man anfangs die Farbe gar nicht erkennen. Diese kommt dann erst später im Ofen zum Vorschein.

Das Pulver zwischen 140 & 220 ° Celsius in das Metall eingebrannt. Somit eine tolle und widerstandsfähige Verbindung. Es gibt daher nicht das Problem, dass dieser leichte abplatzt. Ebenso ist eine Pulverbeschichtung resistenter gegen Kratzer. Das ist insofern von Bedeutung, dass die optische Qualität besser und länger erhalten bleibt. Wenn man aber beispielsweise durch eine Hecke fährt, in der auch große und schwere Äste herausragen, werden diese natürlich auch bei einer Pulverbeschichtung Spuren hinterlassen. Leichte Kratzer, auch Strauchkratzer genannt, sind hingegen nicht so schnell sichtbar wie bei einer konventionellen Lackierung.

Authentizität & Abenteuer

Aber so ein bei einem echten Expeditionsmobil gehören ein paar Kratzer einfach zu einem authentischen Look dazu. Ein richtiger Offroad-Truck ist natürlich für das Gelände konzipiert. Und dabei ist der eine oder andere Kratzer oder die eine oder andere Delle durchaus mit eingeplant. Um Strecke zu machen, werden natürlich auch immer wieder viele Kilometer auf der Straße zurückgelegt. Wahrscheinlich mehr als im Gelände. Aber wer so einen 4×4-Truck nur auf de Straße bewegt, schöpft natürlich nicht das volle Potenzial dieses Fahrzeugs aus. Gerade die autarke Versorgung und das Erreichen so gut wie aller Orte machen den echten Reiz eines solchen Gefährts aus.

Wohin führt das Abenteuer?

Das hängt natürlich auch immer mit den eigenen Zeit-Ressourcen zusammen. Bei einem Kurztrip wird man wahrscheinlich viel auf asphaltieren Straßen unterwegs sein. Hat man aber die Zeit für eine ausgiebige Expedition, die gern auch mal mehrere Monate umfassen kann, wird das Fahrverhalten ein anderes sein. Trips nach Nordafrika, wie Tunesien oder Marokko, führen immer wieder auch in die Wüste. Kurztrips in Deutschland oder den direkten Nachbarländern werden wohl vornehmlich auf fest ausgebauten Straßen vonstatten gehen. Hier wird dann höchstens am Abend nach einem entlegenen Plätzchen im Gelände Ausschau gehalten.

Es gibt aber auch diejenigen, die sich in ihr Expeditonsmobil setzen und sagen, ich bin da mal weg. Die sind dann auch wirklich weg. Ein Jahr lang oder länger, unterwegs durch Südamerika oder quer über den afrikanischen Kontinent. Asien wird auch immer beliebter, auch wenn du auf dem Weg dorthin eine Vielzahl durchquerst oder streifst, in denen man sich etwas unwohl fühlt oder am liebsten einfach durchfährt ohne anzuhalten. Aber danach kann man wenigstens die ein oder andere Geschichte erzählen.

Abenteuer Made in Bayern

Alle diesen verschiedenen Gewerke und Arbeitsschritte ergeben letztendlich ein Expeditionsmobil von LQ4 – Made in Bayern. Hinzu kommen Unmengen an Stunden für Installationsarbeiten, damit Strom und Wasser fließen und alle Komponenten bestens aufeinander abgestimmt sind. Auch wenn es bei einem Offroad-Truck um Abenteuertouren geht, möchte man nicht auf einen Mindestkomfort verzichten. Dazu gehört neben einer Heizung natürlich auch fließend kaltes und warmes Wasser, eine Toilette und auch eine voll ausgestattete Küche zur Selbstversorgung. Alle Systeme müssen autark funktionieren, damit ohne Probleme so gut wie jeder Ort der Welt erreicht und entdeckt werden kann.

Mehr Informationen in Wort und Bild gibt es auf unserem YouTube Kanal – lq4trucks.